Quali sono i vantaggi dell'utilizzo della punzonatura a torretta ad alta efficienza?

Sep 10, 2025

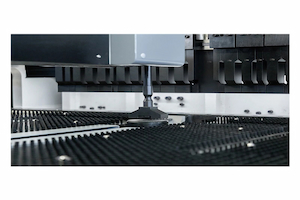

Presse punzonatrici a torretta ad alta efficienza Sono attrezzature fondamentali nella moderna lavorazione della lamiera. Grazie all'automazione, all'intelligenza artificiale e alle tecnologie ad alta velocità, offrono vantaggi rivoluzionari rispetto alle punzonatrici tradizionali o alle prime punzonatrici a torretta CNC. Questi vantaggi si riflettono principalmente in aspetti quali l'efficienza produttiva, la capacità di lavorazione, il controllo dei costi e la flessibilità.1. Efficienza e velocità di produzione estremamente elevateQuesta è la manifestazione più diretta di "efficienza".Funzionamento ad alta velocità: la frequenza di stampaggio delle moderne punzonatrici a torretta ad alta efficienza è estremamente elevata (fino a 1.000 volte all'ora o anche di più) e anche la velocità di posizionamento degli assi X/Y è estremamente elevata, riducendo significativamente i tempi di lavorazione dei singoli pezzi.Cambio rapido degli stampi: la maggior parte delle punzonatrici a torretta ad alta efficienza è dotata di una funzione di indicizzazione automatica degli utensili. La stazione stampi sulla torretta può ruotare automaticamente, spostando rapidamente gli stampi necessari nella posizione di stampaggio, eliminando i tempi di fermo macchina causati dal cambio manuale degli stampi. Alcuni modelli di fascia alta sono persino dotati di torrette multi-stazione (ad esempio a 20, 30 o più stazioni), consentendo l'installazione di più stampi per gestire parti complesse senza la necessità di cambi stampo intermedi.Riduzione dei tempi di inattività: l'efficiente sistema di controllo numerico (CNC) ottimizza il percorso di stampaggio, riducendo i tempi di percorrenza a vuoto del punzone sulla lamiera. 2. Elevate capacità di elaborazione complessaStampaggio in un'unica operazione: più processi come punzonatura, stiratura, formatura, goffratura, maschiatura, smussatura e nervatura possono essere completati in un'unica operazione di serraggio. Un componente complesso può richiedere un solo set di programmi per essere completato e non deve essere trasferito ad altre macchine utensili per lavorazioni secondarie.È possibile utilizzare stampi speciali: è possibile equipaggiare un utensile multiuso o un utensile auto-indicizzabile. Una stazione stampo contiene più stampi di piccole dimensioni che possono essere selezionati automaticamente per l'uso, ampliando notevolmente la capacità di lavorazione senza occupare postazioni di lavoro aggiuntive.Tecnologia di riposizionamento (Reresting): per i pezzi con dimensioni maggiori della spaziatura della torretta, la macchina utensile può trattenere la lamiera, spostarla e quindi riposizionarla per ottenere una lavorazione di "punzonatura a gradini", lavorando così fori e contorni più grandi della corsa teorica della macchina. 3. Precisione e coerenza eccezionaliPosizionamento ad alta precisione: utilizzando servomotori precisi e guide lineari, la precisione di posizionamento del punzone nelle direzioni X e Y è estremamente elevata (fino a ±0,1 mm o superiore), garantendo che la posizione di ogni foro e contorno sia precisa e senza errori.Eliminazione dell'errore umano: l'intera procedura di lavorazione è controllata da programmi CNC ed è completamente automatizzata. Se il programma è corretto, ogni pezzo lavorato sarà esattamente uguale, con una qualità stabile e affidabile, il che lo rende ideale per la produzione in serie. 4. Automazione e flessibilità significativeFacile da integrare con unità automatizzate: le punzonatrici a torretta ad alta efficienza sono il nucleo ideale per la realizzazione di unità di produzione flessibili (FMCS) o linee di produzione automatizzate. Possono essere facilmente collegate a caricatori automatici (Loader), scaricatori (Unloader) e impilatori (Stacker), consentendo la produzione senza operatore (Lights-Out Manufacturing) per diverse ore, riducendo significativamente i costi di manodopera e migliorando l'utilizzo delle attrezzature.Conversione rapida delle attività: quando si cambia prodotto lavorato, è sufficiente richiamare il nuovo programma di lavorazione nel sistema CNC, senza dover ricorrere a complesse regolazioni meccaniche. Questo "soft switch" rende la produzione di piccoli lotti e di più varietà molto economica ed efficiente. 5. Ridurre i costi operativi complessivi (TCO)Risparmio di manodopera: grazie a un elevato grado di automazione, un solo operatore può gestire più dispositivi contemporaneamente, riducendo la dipendenza da lavoratori qualificati e i costi di manodopera.Riduzione degli sprechi di materiale: i sistemi CNC sono solitamente dotati di software di nesting automatico, in grado di ottimizzare la disposizione dei pezzi sul foglio, massimizzare l'utilizzo del materiale e ridurre gli sprechi.Miglioramento dell'utilizzo delle attrezzature: grazie all'elevata velocità, ai tempi rapidi di cambio stampo e alla capacità di funzionare automaticamente, il tempo di lavoro effettivo dell'attrezzatura viene ridotto.Risparmio energetico: rispetto alle grandi macchine per il taglio laser, le punzonatrici a torretta solitamente consumano meno energia quando lavorano lamiere sottili con fitte matrici di fori. 6. Migliorare l'ambiente di lavoro e la sicurezzaElevata sicurezza: le attrezzature moderne sono dotate di molteplici protezioni di sicurezza, come barriere fotoelettriche, recinzioni di sicurezza, dispositivi di interblocco, ecc., per garantire che gli operatori siano isolati dai componenti in movimento ad alta velocità.Bassa rumorosità e inquinamento: rispetto allo stampaggio tradizionale, le punzonatrici a torretta ad alta efficienza operano solitamente in ambienti chiusi o semichiusi, con conseguente riduzione del rumore. Allo stesso tempo, a differenza del taglio laser, non producono fumo e polvere, rendendo l'ambiente di lavoro più pulito. se avete altre idee, contattateci!Tel: +86 -18855551088E-mail: Info@Accurl.comWhatsapp/Cellulare: +86 -18855551088