Pressa piegatrice Come fornire assistenza tecnica in caso di guasto della macchina?

Nov 18, 2025

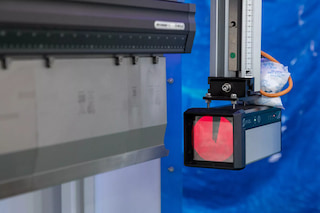

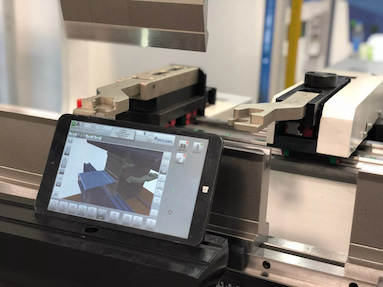

Quando un pressa piegatrice Se una pressa piegatrice si guasta improvvisamente, ogni minuto di inattività si traduce in ritardi nella produzione, aumento dei costi e clienti frustrati. Per molti produttori, la vera sfida non è solo possedere attrezzature all'avanguardia, ma avere un supporto tecnico affidabile in caso di problemi. Come può un fornitore garantire un supporto rapido, professionale ed efficace che rimetta in funzione la vostra pressa piegatrice con interruzioni minime? In questo articolo, sveleremo i passaggi chiave, gli strumenti e gli standard di servizio che determinano se un team tecnico è davvero in grado di garantire la continuità operativa delle vostre attività. Offriamo supporto tecnico multicanale 24 ore su 24, 7 giorni su 7 per tutti i dispositivi, per garantire che i tuoi problemi ricevano una risposta immediata.Email di supporto dedicata: info@accurl.com (per problemi non urgenti e invio di file) Fase 1: Registrazione problematicaDopo che il cliente ci avrà contattato tramite qualsiasi canale, gli chiederemo di fornire:Modello e numero di serie della macchinaModello del sistema di controllo numerico e versione del softwareScreenshot/video di codici di allarme o messaggi di errore Fase 2: Risposta gerarchicaLivello 1: Guida remota (risoluzione di circa il 70% - 80% dei problemi comuni)Tempo di risposta: ci impegniamo a fornire la prima risposta entro 4-8 ore lavorative.Metodi di supporto: la guida alla risoluzione dei problemi può essere fornita tramite telefono, e-mail o WhatsApp.Livello 2: Diagnosi remota online (Risoluzione di circa il 15%-20% dei problemi complessi)Metodo di supporto: previo consenso del cliente e garantendo la sicurezza della rete, utilizzare un software desktop remoto come Sunflower per connettersi direttamente al sistema CNC della macchina.Vantaggi: è possibile visualizzare i parametri, eseguire il backup dei dati e caricare programmi aggiornati, proprio come se si fosse sul posto. Si tratta di un metodo altamente efficiente e rassicurante per i clienti.Livello 3: Assistenza tecnica in loco (risoluzione di circa il 5% di malfunzionamenti hardware o gravi)Metodo di supporto: se il problema non può essere risolto da remoto e viene confermato che si tratta di un guasto hardware (ad esempio un danno al cilindro dell'olio o al servomotore), verrà inviato un tecnico per fornire assistenza in loco. Ii. Spiegazione dettagliata dei piani di supporto specifici"Offriamo un supporto tecnico completo, da remoto a in loco, per garantire che i tempi di inattività siano ridotti al minimo."Supporto tecnico remoto - Risposta immediataAssistenza telefonica/video: guida gli operatori nell'esecuzione di controlli e operazioni di base, come il ripristino degli allarmi, il controllo dei fusibili, la posizione dei sensori, ecc. Connessione desktop remoto: come accennato in precedenza, questo è il metodo di supporto moderno più fondamentale.Parti di ricambio prima di tutto: se una diagnosi remota rileva che un determinato modulo (ad esempio una scheda di circuito o un encoder) è danneggiato, possiamo organizzare immediatamente la consegna delle parti di ricambio e allo stesso tempo guidare il cliente su come sostituirle. Supporto tecnico in loco - garanzia definitivaScenari applicabili: guasti meccanici importanti, componenti principali che richiedono disimballaggio e riparazione o complesse calibrazioni di precisione.Processo di spedizioneLa conferma della diagnosi a distanza richiede il supporto in loco.Fornire il curriculum e l'itinerario dell'ingegnere.Dopo l'arrivo degli ingegneri, ripararono i guasti, eseguirono il debug delle macchine e riqualificarono gli operatori locali. Dopo il periodo di garanzia: verrà fornito un costo per utilizzo o un contratto di assistenza annuale.Supporto per i pezzi di ricambio: la pietra angolare della manutenzioneMagazzino dei pezzi di ricambio: informa i clienti che disponi di scorte sufficienti di pezzi di ricambio di uso comune (schede elettroniche, sensori, guarnizioni, ecc.) per garantire una consegna rapida.Metodo di spedizione: a seconda dell'urgenza, offriamo opzioni di logistica espressa come DHL, UPS e FedEx International Express. Di solito, occorrono dai 3 ai 5 giorni per raggiungere le principali regioni del mondo.Riciclo di parti usate: per alcuni componenti principali è possibile fornire un servizio di "permuta" per ridurre i costi per il cliente. III. Come comunicare efficacemente con i clientiIl nostro obiettivo è offrirti un'esperienza di servizio non diversa da quella dei fornitori locali, o addirittura più rapida. Comprendiamo appieno le vostre preoccupazioni in merito al servizio post-vendita. Per questo motivo, abbiamo istituito un sistema completo di supporto tecnico a tre livelli. Livello 1: Supporto remoto immediato: per qualsiasi domanda, non esitate a contattarci tramite WhatsApp o e-mail in qualsiasi momento. Promettiamo di rispondere entro 4 ore e di risolvere la maggior parte dei problemi software e di configurazione tramite diagnosi remota.Il secondo livello: fornitura rapida di pezzi di ricambio: il nostro magazzino ha sempre a disposizione tutti i pezzi di ricambio di uso comune. Una volta confermata la necessità di una sostituzione, la spediremo tramite corriere espresso internazionale entro 24 ore e forniremo una guida chiara alla sostituzione.Livello 3: Assistenza professionale in loco: per problemi hardware complessi che non possono essere risolti da remoto, invieremo tecnici esperti presso la vostra sede per garantire che i macchinari vengano ripristinati nelle migliori condizioni. Tutti i costi saranno preventivati in modo trasparente. Inoltre, prima della spedizione di ogni macchina, registreremo un video dedicato al debug e al funzionamento di base per facilitare l'apprendimento del vostro team. Crediamo che un servizio post-vendita affidabile sia l'inizio di una collaborazione a lungo termine. se avete altre idee, contattateci!Tel: +86 -18855551088E-mail:Info@Accurl.comWhatsapp/Cellulare: +86 -18855551088