Che cosa sta cercando

?

Che cosa sta cercando

?

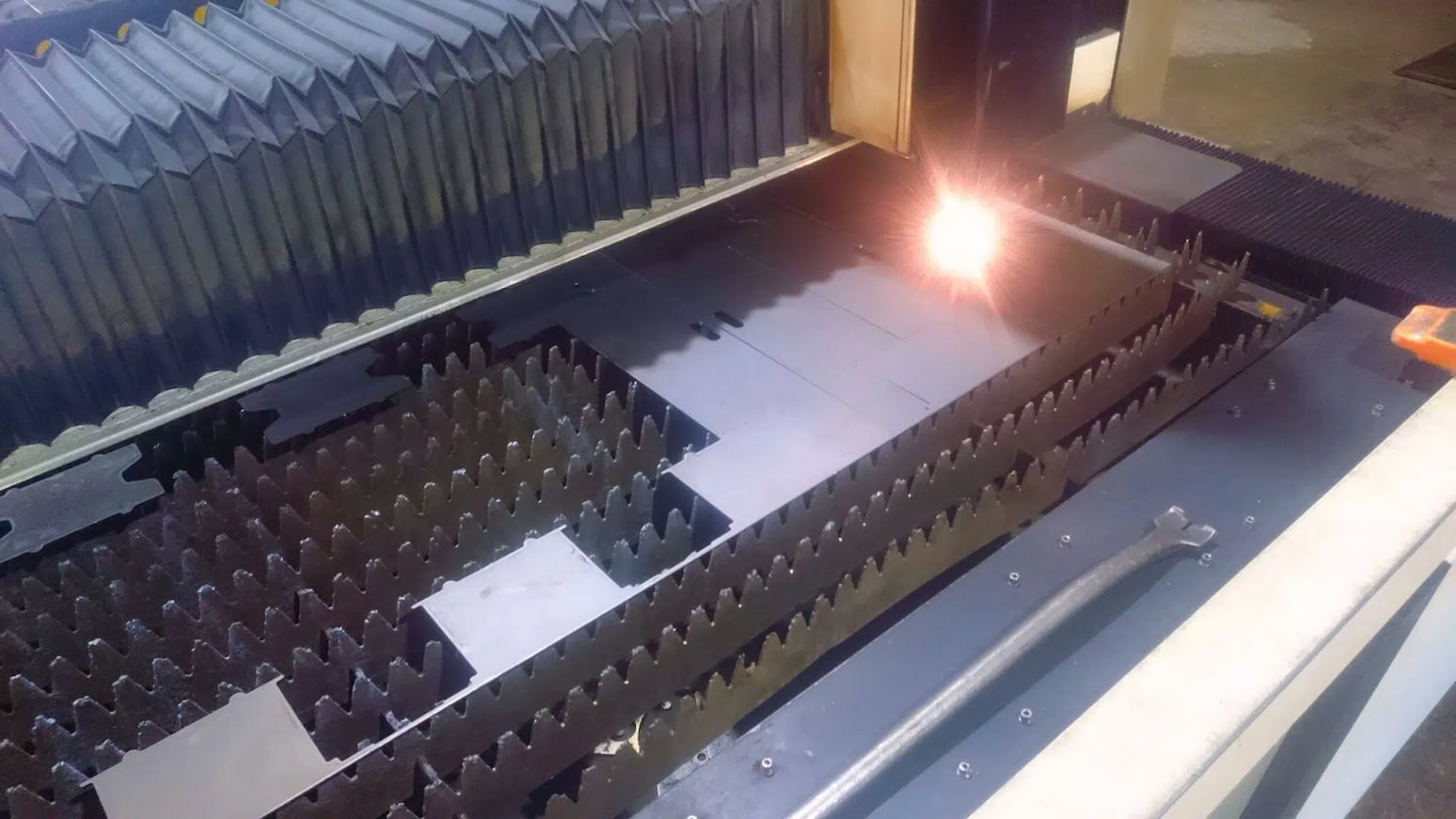

L'azoto o l'ossigeno sono migliori per il taglio laser?

Mar 21, 2025Nel taglio laser, la scelta dell'azoto (N₂) e dell'ossigeno (O₂) dipende principalmente dal tipo di materiale da tagliare, dal taglio dei requisiti di qualità e dall'efficacia dei costi. Quello che segue è un'analisi comparativa dei due e suggerimenti per scenari applicabili:

L'applicabilità dell'azoto (N₂)

Vantaggi:

1. Nessun taglio di ossidazione

- Materiali applicabili: acciaio inossidabile, alluminio, lega di titanio, ottone e altri metalli non ferrosi o materiali riflettenti elevati.

- Effetto: l'azoto come gas inerte può prevenire la reazione di ossidazione tra il materiale e l'ossigeno durante il processo di taglio e il bordo dell'incisione è liscio e senza strato di ossido, riducendo la necessità di successivi macinazione o pittura.

2. Alta qualità della superficie

- Surface di taglio pulito, adatto per la lavorazione di precisione con rigorosi requisiti di superficie (come attrezzature mediche, parti del prodotto elettronico).

3. Evita i residui di scorie

- L'azoto ad alta purezza (oltre il 99,9%) può effettivamente soffiare il metallo fuso ad alta pressione, riducendo l'adesione delle scorie.

Contro:

1. Costo elevato

- Il consumo di azoto grande (alta pressione, flusso elevato) e azoto ad alta purezza è costoso, soprattutto per i costi di taglio spessi significativamente aumentati.

2. La velocità di taglio è lenta

- Nessuna reazione esotermica, completamente dipendente dall'energia laser per sciogliere il materiale, la velocità di taglio è inferiore rispetto al taglio assistito dall'ossigeno.

In secondo luogo, l'applicabilità dell'ossigeno (O2)

Vantaggi:

1. La reazione esotermica accelera il taglio

- Materiale applicabile: acciaio al carbonio (come acciaio a basso contenuto di carbonio, acciaio al carbonio medio)

- Principio: l'ossigeno reagisce con l'ossidazione dei metalli ad alta temperatura (Fe + O₂ → FeO + calore), rilasciando un'energia termica aggiuntiva e aumenta significativamente la velocità di taglio (dal 30% al 50% più veloce rispetto all'azoto).

2. Buona economia

- basso costo di ossigeno e a causa del rilascio di calore di reazione può ridurre i requisiti di potenza del laser, adatti alla lavorazione dell'acciaio al carbonio ad alto volume.

3. Vantaggi del taglio della piastra spessa

- Per piastre di acciaio al carbonio spesse (come oltre 20 mm), l'assistenza all'ossigeno può effettivamente penetrare e mantenere l'efficienza di taglio.

Contro:

1. Problema di ossidazione

- Il bordo del taglio formerà uno strato di ossido (nero o giallo), che richiede un trattamento successivo (come la macinatura, la pittura), che influenza la qualità della superficie.

2. Non applicabile ai metalli non ferrosi

- L'alluminio, l'acciaio inossidabile e altri materiali tagliati nell'ossigeno tendono a produrre ossidi ad alto punto di fusione (come Al₂o₃), con conseguente scarsa qualità di taglio o persino fallimento.

Iii. Altre precauzioni

1. Requisiti di purezza del gas

- Azoto: ≥99,9% (raccomandato per il taglio in acciaio inossidabile superiore al 99,99%).

- Ossigeno: purezza ≥99,5% per evitare impurità che influenzano l'efficienza di reazione.

2. Pressione e flusso del gas

L'azoto di solito richiede una pressione più elevata (ad es. Da 20 a 30 bar) per far esplodere il fuso.

- Bassa pressione di ossigeno (ad esempio da 10 a 15 bar), ma soggetto a regolazione dello spessore del materiale.

3. Alternative

- Tagliamento dell'aria: il costo più basso, ma adatto solo per un sottile acciaio al carbonio o la qualità della scena non è elevata, l'ossidazione dell'incisione è evidente.

- Gas misto: alcuni scenari usano una miscela di azoto-ossigeno (come il taglio del foglio zincato), bilanciamento della velocità e problemi di ossidazione.

In sintesi:

- Azoto: se il materiale di taglio è metallo non ferroso come acciaio inossidabile o alluminio, o è richiesta la finitura di incisione (come parti di aspetto e parti di precisione).

Scegli ossigeno: se si taglia l'acciaio al carbonio e persegue l'efficienza e i vantaggi dei costi, particolarmente adatti per la lavorazione spessa della piastra.

-Trasfor

La selezione flessibile del gas in base alle esigenze specifiche può migliorare significativamente i costi di efficienza e controllo del taglio del laser.

Se hai più idee, contattaci!

Tel: +86 -18855551088

Email: info@accurl.com

WhatsApp/Mobile: +86 -18855551088